- Pengarang Matthew Elmers [email protected].

- Public 2023-12-16 22:16.

- Terakhir diubah 2025-01-24 09:27.

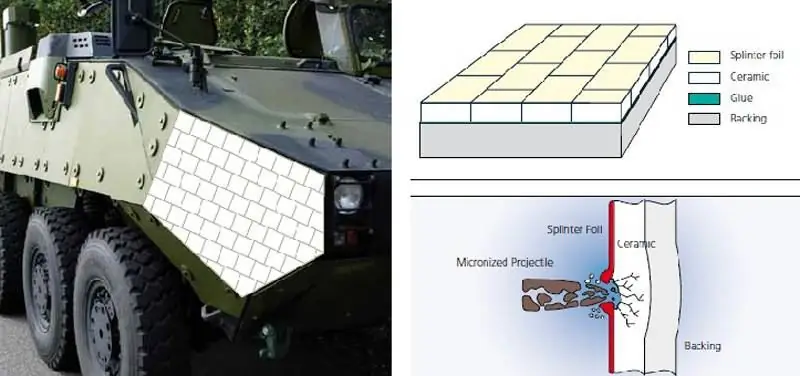

Kendaraan militer secara tradisional terbuat dari baja lapis baja yang berat, mahal, tetapi berkekuatan tinggi. Bahan komposit keramik modern semakin banyak digunakan sebagai perlindungan non-bantalan untuk kendaraan tempur. Keuntungan utama dari bahan-bahan tersebut adalah biaya yang jauh lebih rendah, perlindungan yang lebih baik, dan pengurangan berat lebih dari setengahnya. Pertimbangkan bahan keramik dasar modern yang digunakan saat ini untuk perlindungan balistik

Karena kemampuannya untuk menahan suhu yang sangat tinggi, secara signifikan lebih tinggi daripada logam, kekerasan, kekuatan spesifik tertinggi dan kekakuan spesifik, keramik banyak digunakan untuk pembuatan pelapis untuk mesin, komponen roket, alat pemotong, khusus transparan dan perisai buram, yang, tentu saja, merupakan salah satu area prioritas untuk pengembangan sistem militer. Namun, di masa depan, ruang lingkup penerapannya harus berkembang secara signifikan, karena dalam kerangka penelitian dan pengembangan yang dilakukan di banyak negara di dunia, cara-cara baru untuk meningkatkan plastisitas, ketahanan retak, dan sifat mekanik lain yang diinginkan sedang dicari oleh menggabungkan dasar keramik dengan serat penguat dalam apa yang disebut bahan komposit matriks keramik (KMKM). Selain itu, teknologi manufaktur baru akan memungkinkan produksi massal produk transparan berkualitas tinggi yang sangat tahan lama dengan bentuk kompleks dan ukuran besar dari bahan yang mentransmisikan gelombang tampak dan inframerah. Selain itu, penciptaan struktur baru menggunakan nanoteknologi akan memungkinkan untuk mendapatkan bahan yang tahan lama dan ringan, tahan super panas, tahan bahan kimia dan, pada saat yang sama, hampir tidak dapat dihancurkan. Kombinasi properti saat ini dianggap saling eksklusif dan dengan demikian sangat menarik untuk aplikasi militer.

Material Komposit Keramik-Matriks (KMKM)

Seperti analog polimernya, CMC terdiri dari zat dasar, yang disebut matriks, dan pengisi penguat, yang merupakan partikel atau serat dari bahan lain. Serat dapat kontinu atau diskrit, berorientasi acak, diletakkan pada sudut yang tepat, terjalin dengan cara khusus untuk mendapatkan peningkatan kekuatan dan kekakuan dalam arah tertentu, atau didistribusikan secara merata ke segala arah. Namun, apapun kombinasi bahan atau orientasi serat, ikatan antara matriks dan komponen penguat sangat penting untuk sifat material. Karena polimer kurang kaku daripada bahan yang memperkuatnya, ikatan antara matriks dan serat biasanya cukup kuat untuk memungkinkan bahan menahan pembengkokan secara keseluruhan. Namun, dalam kasus CMCM, matriks dapat lebih kaku daripada serat penguat sehingga gaya ikatan, yang dioptimalkan untuk memungkinkan sedikit delokalisasi serat dan matriks, membantu menyerap energi benturan, misalnya, dan mencegah perkembangan retak. yang sebaliknya akan menyebabkan kehancuran rapuh dan membelah. Ini membuat CMCM jauh lebih kental dibandingkan dengan keramik murni, dan ini adalah sifat yang paling penting dari bagian yang bergerak dengan beban tinggi, misalnya, bagian dari mesin jet.

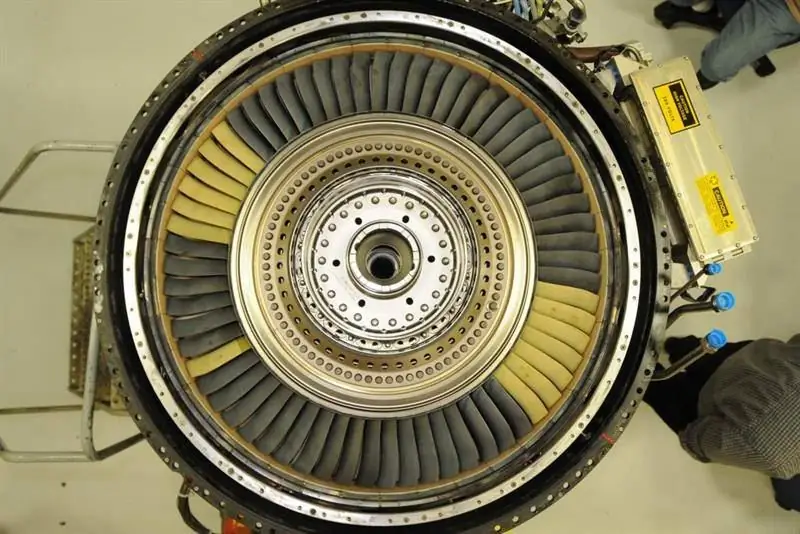

Bilah turbin yang ringan dan panas

Pada bulan Februari 2015, GE Aviation mengumumkan uji coba yang sukses dari apa yang disebutnya "kit CMC non-statis pertama di dunia untuk mesin pesawat", meskipun perusahaan tidak mengungkapkan bahan yang digunakan untuk matriks dan bahan penguat. Kita berbicara tentang bilah turbin tekanan rendah dalam model eksperimental mesin turbofan F414, yang pengembangannya dimaksudkan untuk memberikan konfirmasi lebih lanjut tentang kepatuhan material terhadap persyaratan yang dinyatakan untuk operasi pada beban kejut tinggi. Kegiatan ini merupakan bagian dari Adaptive Engine Technology Demonstrator (AETD) Next Generation Self-Adaptive Engine Demonstration Program, dimana GE bekerjasama dengan US Air Force Research Laboratory. Tujuan program AETD adalah untuk menyediakan teknologi kunci yang dapat diimplementasikan pada mesin pesawat tempur generasi keenam dan, mulai pertengahan tahun 2020-an, pada mesin pesawat generasi kelima, seperti F-35. Mesin adaptif akan dapat menyesuaikan kenaikan tekanan dan rasio bypass dalam penerbangan untuk mendapatkan daya dorong maksimum saat lepas landas dan dalam pertempuran, atau efisiensi bahan bakar maksimum dalam mode penerbangan jelajah.

Perusahaan menekankan bahwa pengenalan suku cadang berputar yang terbuat dari CMC ke bagian mesin jet "terpanas dan paling banyak memuat" merupakan terobosan signifikan, karena sebelumnya teknologi yang diizinkan menggunakan CMC hanya untuk pembuatan suku cadang stasioner, misalnya, a selubung turbin tekanan tinggi. Selama pengujian, bilah turbin KMKM di mesin F414 melewati 500 siklus - dari kecepatan idle hingga daya dorong lepas landas dan kembali.

Bilah turbin jauh lebih ringan daripada bilah paduan nikel konvensional, yang memungkinkan cakram logam yang dilekatkan menjadi lebih kecil dan lebih ringan, kata perusahaan itu.

“Pergeseran dari paduan nikel ke keramik berputar di dalam mesin adalah lompatan besar ke depan. Tapi itu murni mekanik,”kata Jonathan Blank, kepala CMC dan pengikat polimer di GE Aviation. - Bilah yang lebih ringan menghasilkan gaya sentrifugal yang lebih sedikit. Ini berarti Anda dapat mengecilkan cakram, bantalan, dan bagian lainnya. KMKM memungkinkan untuk membuat perubahan revolusioner dalam desain mesin jet”.

Tujuan dari program AETD adalah untuk mengurangi konsumsi bahan bakar spesifik sebesar 25%, meningkatkan jangkauan terbang lebih dari 30% dan meningkatkan daya dorong maksimum sebesar 10% dibandingkan dengan pesawat tempur generasi ke-5 yang paling canggih. “Salah satu tantangan terbesar dalam berpindah dari komponen CMC statis ke komponen yang berputar adalah medan tegangan di mana mereka harus beroperasi,” kata Dan McCormick, Manajer Program Mesin Tempur Lanjutan di GE Aviation. Pada saat yang sama, ia menambahkan bahwa pengujian mesin F414 memberikan hasil penting yang akan digunakan dalam mesin siklus adaptif. “Bilah turbin CMC tekanan rendah beratnya tiga kali lebih kecil dari bilah logam yang digantikannya, selain itu, dalam mode ekonomis kedua, tidak perlu mendinginkan bilah CMC dengan udara. Blade sekarang akan lebih efisien secara aerodinamis karena tidak perlu memompa semua udara pendingin ini melaluinya."

Bahan KMKM, di mana perusahaan mengatakan telah menginvestasikan lebih dari satu miliar dolar sejak mulai mengerjakannya di awal 90-an, dapat menahan suhu ratusan derajat lebih tinggi daripada paduan nikel tradisional dan dibedakan oleh penguatan serat silikon karbida dalam matriks keramik., yang meningkatkan kekuatan impak dan ketahanan retaknya.

GE tampaknya telah melakukan beberapa kerja keras pada bilah turbin ini. Memang, beberapa sifat mekanik KMKM sangat sederhana. Misalnya, kekuatan tarik sebanding dengan kekuatan tarik tembaga dan paduan aluminium murah, yang tidak terlalu baik untuk bagian yang mengalami gaya sentrifugal yang besar. Selain itu, mereka menunjukkan regangan rendah saat putus, yaitu, mereka memanjang sangat sedikit saat putus. Namun, kekurangan ini tampaknya telah diatasi, dan bobot rendah dari bahan-bahan ini jelas memberikan kontribusi penting bagi kemenangan teknologi baru.

Armor modular dengan nanoceramic untuk tangki LEOPARD 2

Kontribusi armor komposit

Meskipun teknologi perlindungan, yang merupakan kombinasi dari lapisan logam, komposit polimer yang diperkuat serat dan keramik, sudah mapan, industri terus mengembangkan bahan komposit yang semakin kompleks, tetapi banyak detail dari proses ini disembunyikan dengan hati-hati. Morgan Advanced Materials terkenal di bidangnya, mengumumkan penghargaan pada konferensi Kendaraan Lapis Baja XV di London tahun lalu untuk teknologi pertahanan SAMAS-nya. Menurut Morgan, perlindungan SAMAS yang banyak digunakan pada kendaraan Angkatan Darat Inggris adalah bahan komposit yang diperkuat dengan bahan seperti S-2 Glass, E-Glass, aramid dan polietilen, kemudian dibentuk menjadi lembaran dan disembuhkan di bawah tekanan tinggi: “Serat dapat digabungkan dengan bahan keramik-logam hibrida untuk memenuhi persyaratan desain dan kinerja khusus."

Menurut Morgan, armor SAMAS dengan ketebalan total 25 mm, yang digunakan untuk pembuatan kapsul pelindung awak, dapat mengurangi bobot kendaraan pelindung ringan lebih dari 1000 kg dibandingkan dengan kendaraan dengan kapsul baja. Manfaat lainnya termasuk perbaikan yang lebih mudah dengan ketebalan kurang dari 5mm dan sifat liner spall yang melekat pada bahan ini.

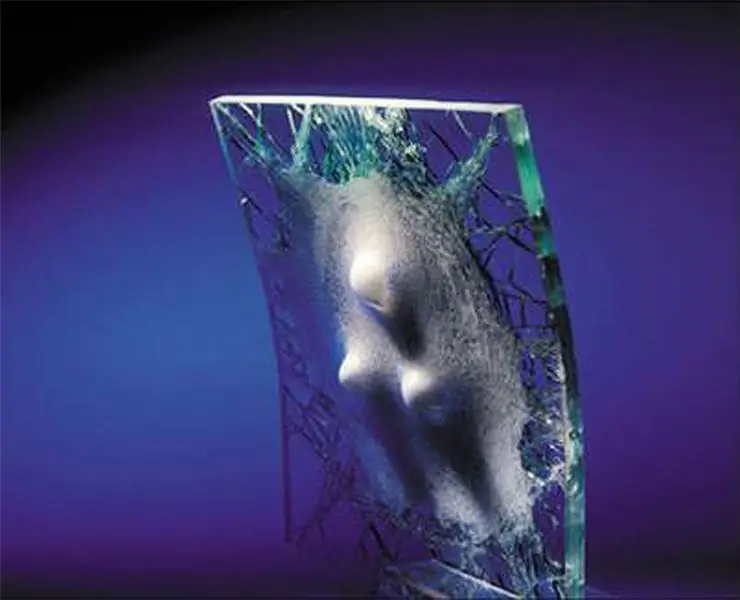

Kemajuan spinel eksplisit

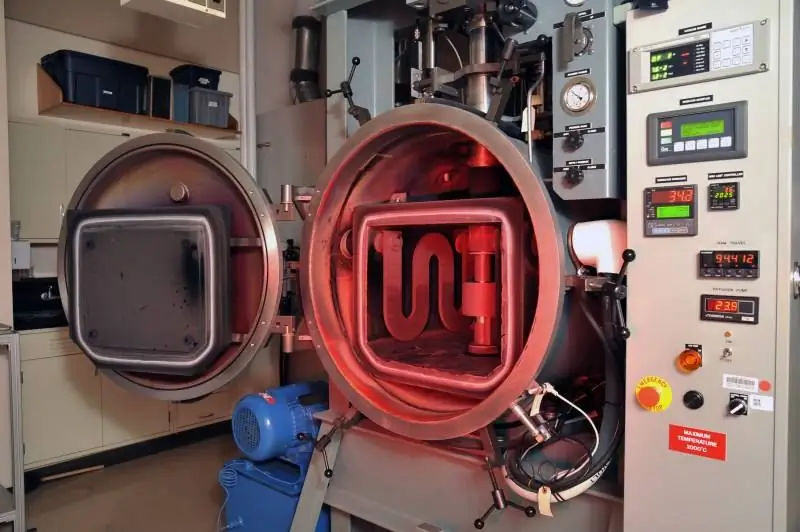

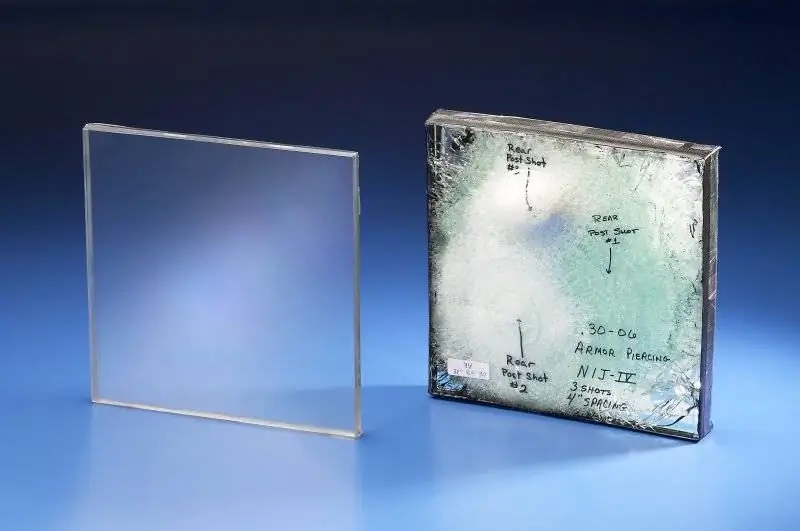

Menurut Laboratorium Penelitian Angkatan Laut AS, pengembangan dan produksi bahan transparan berdasarkan magnesium aluminium oksida (MgAI2O4), juga dikenal sebagai spinel buatan, sedang booming. Spinel telah lama dikenal tidak hanya karena kekuatannya - spinel tebal 0,25 "memiliki karakteristik balistik yang sama dengan kaca anti peluru 2,5" - tetapi juga kesulitan membuat bagian besar dengan transparansi yang seragam. Namun, sekelompok ilmuwan dari laboratorium ini telah menemukan proses baru untuk sintering suhu rendah dalam ruang hampa, yang memungkinkan Anda mendapatkan bagian dengan dimensi yang hanya dibatasi oleh ukuran pers. Ini merupakan terobosan besar dibandingkan proses manufaktur sebelumnya, yang dimulai dengan proses peleburan bubuk asli dalam wadah peleburan.

Salah satu rahasia dari proses baru ini adalah distribusi seragam aditif sintering lithium fluoride (LiF), yang melelehkan dan melumasi butiran spinel sehingga mereka dapat didistribusikan secara merata selama sintering. Alih-alih mencampur kering lithium fluoride dan bubuk spinel, laboratorium telah mengembangkan metode untuk melapisi partikel spinel secara seragam dengan lithium fluoride. Ini memungkinkan Anda untuk secara signifikan mengurangi konsumsi LiF dan meningkatkan transmisi cahaya hingga 99% dari nilai teoretis di daerah spektrum yang terlihat dan inframerah-tengah (0,4-5 mikron).

Proses baru, yang memungkinkan produksi optik dalam berbagai bentuk, termasuk lembaran yang pas dengan sayap pesawat atau drone, telah dilisensikan oleh perusahaan yang tidak disebutkan namanya. Kemungkinan aplikasi untuk spinel termasuk kaca lapis baja dengan berat kurang dari setengah massa kaca yang ada, masker pelindung untuk tentara, optik untuk laser generasi berikutnya, dan kacamata sensor multispektral. Ketika memproduksi secara massal, misalnya, kacamata tahan retak untuk smartphone dan tablet, biaya produk spinel akan berkurang secara signifikan.

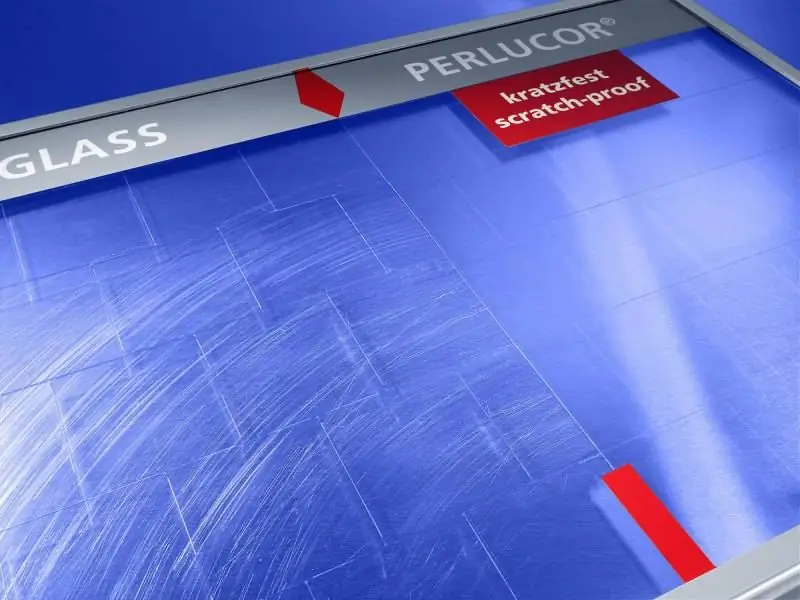

PERLUCOR - tonggak baru dalam sistem perlindungan peluru dan keausan

CeramTec-ETEC mengembangkan keramik transparan PERLUCOR beberapa tahun yang lalu dengan prospek yang baik untuk aplikasi pertahanan dan sipil. Sifat fisik, kimia, dan mekanik yang sangat baik dari PERLUCOR adalah alasan utama keberhasilan masuknya bahan ini ke pasar.

PERLUCOR memiliki transparansi relatif lebih dari 90%, tiga hingga empat kali lebih kuat dan lebih keras dari kaca biasa, ketahanan panas bahan ini sekitar tiga kali lebih tinggi, yang memungkinkannya digunakan pada suhu hingga 1600 ° C, juga memiliki ketahanan kimia yang sangat tinggi, ini memungkinkan penggunaannya dengan asam dan alkali pekat. PERLUCOR memiliki indeks bias tinggi (1, 72), yang memungkinkan pembuatan objektif optik dan elemen optik dimensi miniatur, yaitu, untuk mendapatkan perangkat dengan perbesaran kuat, yang tidak dapat dicapai dengan polimer atau kaca. Ubin keramik PERLUCOR memiliki ukuran standar 90x90 mm; namun, CeramTec-ETEC telah mengembangkan teknologi untuk produksi lembaran berbentuk kompleks berdasarkan format ini sesuai dengan spesifikasi pelanggan. Ketebalan panel dalam kasus khusus dapat menjadi sepersepuluh milimeter, tetapi, sebagai aturan, 2-10 mm.

Pengembangan sistem perlindungan transparan yang lebih ringan dan lebih tipis untuk pasar pertahanan berkembang dengan pesat. Kontribusi signifikan untuk proses ini dibuat oleh keramik transparan dari perusahaan SegamTes, yang merupakan bagian dari sistem perlindungan dari banyak produsen. Ketika diuji sesuai dengan STANAG 4569 atau APSD, penurunan berat badan berada di urutan 30-60 persen.

Dalam beberapa tahun terakhir, arah lain dalam pengembangan teknologi yang dikembangkan oleh SegatTes-ETEC telah terbentuk. Jendela kendaraan, terutama di daerah berbatu dan gurun seperti Afghanistan, rentan terhadap benturan batu dan goresan akibat pergerakan bilah penghapus pada kaca depan yang berpasir dan berdebu. Selain itu, karakteristik balistik dari kacamata tahan peluru yang telah rusak oleh hantaman batu berkurang. Selama permusuhan, kendaraan dengan kaca yang rusak terkena risiko serius dan tak terduga. SegamTes-ETEC telah mengembangkan solusi yang benar-benar inovatif dan orisinal untuk melindungi kaca dari jenis keausan ini. Lapisan tipis (<1 mm) lapisan keramik PERLUCOR pada permukaan kaca depan membantu menahan kerusakan tersebut dengan sukses. Perlindungan ini juga cocok untuk instrumen optik seperti teleskop, lensa, peralatan inframerah dan sensor lainnya. Lensa datar dan melengkung yang terbuat dari keramik bening PERLUCOR memperpanjang umur peralatan optik yang sangat berharga dan sensitif ini.

CeramTec-ETEC berhasil menghadirkan panel pintu kaca anti peluru dan panel pelindung anti gores dan batu di DSEI 2015 di London.

Nanoceramic yang tahan lama dan fleksibel

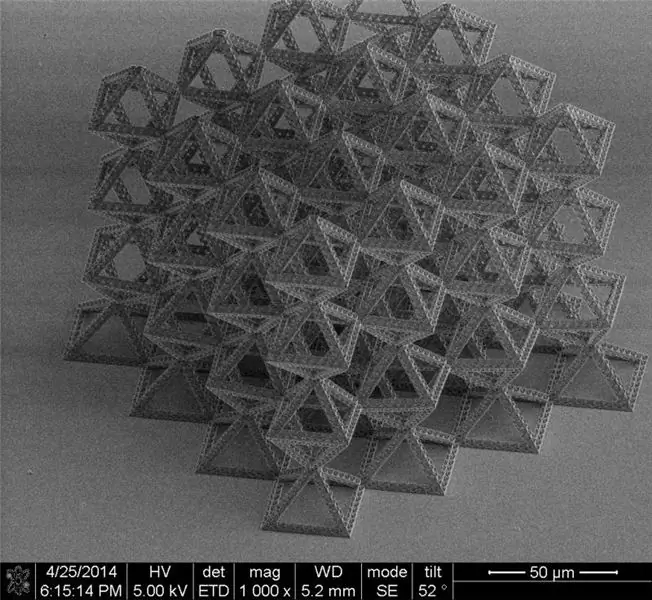

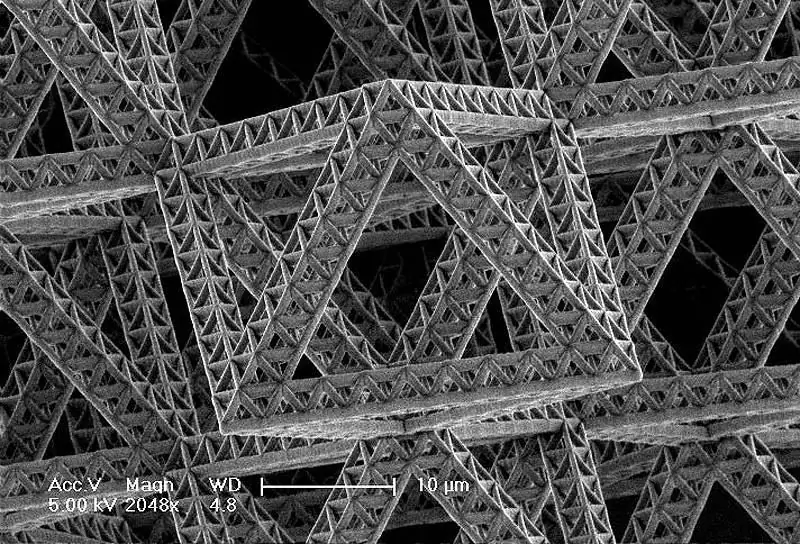

Fleksibilitas dan ketahanan bukanlah kualitas yang melekat pada keramik, tetapi tim ilmuwan yang dipimpin oleh profesor ilmu material dan mekanik Julia Greer dari California Institute of Technology mengambil masalah tersebut. Para peneliti menggambarkan material baru sebagai "nanolattice keramik tiga dimensi yang tangguh, ringan, dan dapat diregenerasi." Namun, ini adalah nama yang sama untuk sebuah artikel yang diterbitkan oleh Greer dan murid-muridnya di jurnal ilmiah beberapa tahun lalu.

Apa yang tersembunyi di bawahnya paling baik diilustrasikan oleh kubus aluminium oksida nanolattice berukuran beberapa puluh mikron, diambil dengan mikroskop elektron. Di bawah aksi beban, itu menyusut sebesar 85% dan, ketika dilepas, dikembalikan ke ukuran aslinya. Eksperimen juga dilakukan dengan kisi yang terdiri dari tabung dengan ketebalan berbeda, dengan tabung tertipis menjadi yang terkuat dan paling elastis. Dengan ketebalan dinding tabung 50 nanometer, kisi runtuh, dan dengan ketebalan dinding 10 nanometer, ia kembali ke keadaan semula - contoh bagaimana efek ukuran meningkatkan kekuatan beberapa bahan. Teori ini menjelaskan hal ini dengan fakta bahwa dengan penurunan ukuran, jumlah cacat pada bahan curah berkurang secara proporsional. Dengan arsitektur kisi tabung berongga ini, 99,9% volume kubus adalah udara.

Tim Profesor Greer menciptakan struktur kecil ini dengan menjalankan proses yang mirip dengan pencetakan 3D. Setiap proses dimulai dengan file CAD yang menggerakkan dua laser yang "melukis" struktur dalam tiga dimensi, menyembuhkan polimer pada titik-titik di mana balok memperkuat satu sama lain dalam fase. Polimer yang tidak diawetkan mengalir keluar dari grid yang diawetkan, yang sekarang menjadi substrat untuk membentuk struktur akhir. Para peneliti kemudian menerapkan alumina ke substrat menggunakan metode yang secara akurat mengontrol ketebalan lapisan. Akhirnya, ujung kisi dipotong untuk menghilangkan polimer, hanya menyisakan kisi kristal dari tabung alumina berongga.

Kekuatan baja, tetapi beratnya seperti udara

Potensi bahan "rekayasa" semacam itu, yang sebagian besar terdiri dari udara berdasarkan volume, tetapi tidak sekuat baja, sangat besar, tetapi sulit untuk dipahami, jadi Profesor Greer memberikan beberapa contoh yang mencolok. Contoh pertama, balon dari mana helium dipompa keluar, tetapi pada saat yang sama mempertahankan bentuknya. Kedua, pesawat masa depan, yang desainnya seberat model manualnya. Yang paling mengejutkan, jika Jembatan Golden Gate yang terkenal terbuat dari kisi-kisi nano seperti itu, semua bahan yang dibutuhkan untuk konstruksinya dapat ditempatkan (tidak termasuk udara) di atas telapak tangan manusia.

Sama seperti keunggulan struktural yang sangat besar dari bahan yang kuat, ringan, dan tahan panas ini yang cocok untuk aplikasi militer yang tak terhitung jumlahnya, sifat kelistrikannya yang telah ditentukan sebelumnya dapat merevolusi penyimpanan dan pembangkitan energi: “Struktur nano ini sangat ringan, stabil secara mekanis, dan pada saat yang sama besar dalam ukuran permukaan, yaitu, kita dapat menggunakan dalam berbagai aplikasi dari jenis elektrokimia."

Ini termasuk elektroda yang sangat efisien untuk baterai dan sel bahan bakar, mereka adalah tujuan yang dihargai untuk pasokan listrik otonom, pembangkit listrik portabel dan dapat diangkut, serta terobosan nyata dalam teknologi sel surya.

"Kristal fotonik juga dapat diberi nama dalam hal ini," kata Greer. "Struktur ini memungkinkan Anda untuk memanipulasi cahaya sedemikian rupa sehingga Anda dapat menangkapnya sepenuhnya, yang berarti Anda dapat membuat sel surya yang jauh lebih efisien - Anda menangkap semua cahaya dan tidak kehilangan refleksi."

"Semua ini menunjukkan bahwa kombinasi efek ukuran dalam bahan nano dan elemen struktural memungkinkan kami untuk membuat kelas bahan baru dengan sifat yang belum dapat dicapai," kata Profesor Greer di Organisasi Eropa untuk Penelitian Nuklir di Swiss. "Tantangan terbesar yang kita hadapi adalah bagaimana meningkatkan dan berpindah dari nano ke ukuran dunia kita."

Perlindungan keramik transparan industri

IBD Deisenroth Engineering telah mengembangkan pelindung keramik transparan dengan kinerja balistik yang sebanding dengan pelindung keramik buram. Armor transparan baru ini sekitar 70% lebih ringan dari kaca lapis baja dan dapat dirakit menjadi struktur dengan karakteristik multi-dampak yang sama (kemampuan untuk menahan beberapa pukulan) seperti armor buram. Ini memungkinkan tidak hanya untuk secara dramatis mengurangi massa kendaraan dengan jendela besar, tetapi juga untuk menutup semua celah balistik.

Untuk mendapatkan perlindungan sesuai dengan STANAG 4569 Level 3, kaca antipeluru memiliki kerapatan permukaan sekitar 200 kg/m2. Dengan luas jendela khas truk tiga meter persegi, massa kaca antipeluru akan menjadi 600 kg. Saat mengganti kacamata anti peluru tersebut dengan keramik IBD, pengurangan berat akan lebih dari 400 kg. Keramik transparan dari IBD merupakan pengembangan lebih lanjut dari keramik IBD NANOTech. IBD telah berhasil mengembangkan proses ikatan khusus yang digunakan untuk merakit ubin keramik ("mosaic transparent armor") dan kemudian melaminasi rakitan ini ke lapisan struktural yang kuat untuk membentuk panel jendela besar. Karena karakteristik luar biasa dari bahan keramik ini, dimungkinkan untuk memproduksi panel pelindung transparan dengan bobot yang jauh lebih rendah. Dukungan, dalam kombinasi dengan laminasi Serat NANO Alami, semakin meningkatkan kinerja balistik dari perlindungan transparan baru karena penyerapan energinya yang lebih besar.

Perusahaan Israel OSG (Oran Safety Glass), menanggapi meningkatnya tingkat ketidakstabilan dan ketegangan di seluruh dunia, telah mengembangkan berbagai macam produk kaca anti peluru. Mereka dirancang khusus untuk sektor pertahanan dan sipil, militer, paramiliter, pendudukan sipil berisiko tinggi, industri konstruksi dan otomotif. Perusahaan mempromosikan teknologi berikut ke pasar: solusi perlindungan transparan, solusi perlindungan balistik, sistem pelindung transparan tambahan yang canggih, jendela visual digital, jendela pintu keluar darurat, jendela keramik dengan teknologi tampilan warna, sistem lampu indikator terintegrasi, batu pelindung kaca tahan goncangan, dan, terakhir, teknologi anti-sempalan ADI.

Bahan transparan OSG terus diuji dalam situasi kehidupan nyata: menangkis serangan fisik dan balistik, menyelamatkan nyawa, dan melindungi properti. Semua bahan transparan lapis baja telah dibuat sesuai dengan standar internasional utama.